1

项目描述

炼钢技术团队在四川安山钢厂电炉技术服务总结

2019年7月29日技术团队与四川安山钢铁公司达成协议,炼钢技术团队帮助其优化工艺、提高产能为承诺,安山钢铁公司承诺在此前提下使用我们提供的炉衬。

耐火材料热试两个炉役的镁碳砖,四川安山钢铁公司(甲方)要求我们的电炉镁碳砖及钢包碳砖,使用次数必须超过以前耐材厂家的使用次数350次(要求是不准挖修一次性达到),之前他们历史最高炉衬寿命为312炉(中途停炉一次挖修渣线砖),四川安山钢铁公司的设备装备条件是具备较大提升空间的,但现场人员电炉操作水平较低,从供电制度、造渣工艺、供氧制度、氧枪和碳枪安装的合理性、炉衬的砌筑工艺等都存在诸多问题,设备管理不到位,废钢处理和分类管理均离高产的要求相距甚远。经过我们在现场的观察、调研,对其整个生产工艺及现场操作进行细致的分析,并制定了相应的整改提升方案。

四川安山钢铁当时现状:

1.产量低,未达到设计产量,生产一年未超过50000吨。

2.电耗偏高。

3.炉衬寿命短。

4.电炉小炉盖寿命极低。

5.生产成本极高。

6.连铸机拟定改造,目前连铸机能力与电炉不匹配,一定程度上也影响产能提升。

7.轧机故障率高,与前面产能不匹配;正在引进新轧机。

采取改进措施

1.恢复了水平装料进料口与EBT之间的氧枪,并将所有氧枪重新调整了安装角度。

2.在2#电极与EBT之间增设了一支碳枪,保证全程造泡沫渣的需要。

3.为了使耐材同步消耗,并最终达到延长炉龄的目的,采取了热点区局部加强砌筑法,使用一部分600mm的耐火砖,其余部位使用500mm的耐火砖。

4.对新炉的炉底厚度和形状作了相应的优化。

5.制定了合理的废钢装料方案。

6.制定了合理的供电曲线。

7.制定了合理的烘炉方案。

我公司团队分工:

1.炼钢团队负责甲方电炉重新对生产工艺进行优化,并制定出相应方案。

2.负责电炉砌筑工艺的优化工作。

3.负责电炉指导现场工人的正确操作技能。

4.试用时间段:

我们的第一套炉衬9月18日上线使用,第二套炉衬10月15日早晨下线。

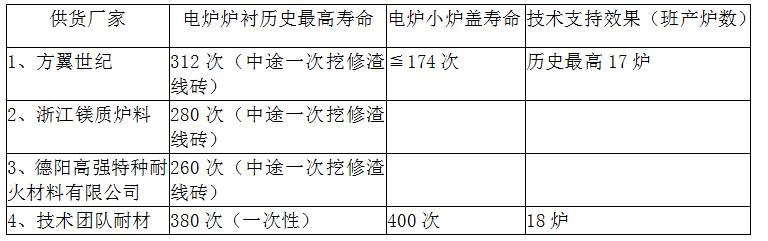

试用结果与之前历史使用结果对照表:

表-1

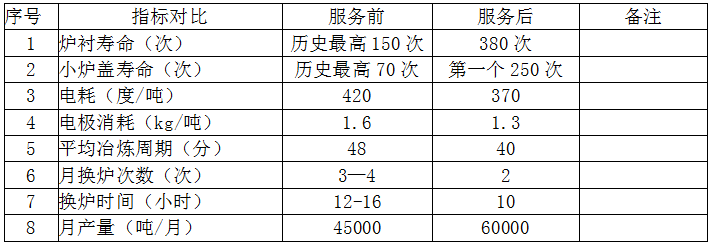

技术服务前后的其他相关技术指标对比见

表-2

小结

1.通过炼钢工艺优化,包括优化新炉烘炉、供氧、造渣、供电曲线、最佳留钢量等工艺,如果按照目前综合生产能力60000吨/月,但由于安山废钢供应出现短缺,有时被迫停产;

2.在耐材自身质量良好的前提下,我们为其优化了耐材炉型,加压块时避免了电极折断,电耗也比之前有明显下降,但是仍有极大的提升空间,如果加强废钢管理,炉衬耐材使用寿命可达400次以上。之前两个炉役挖修浪费生产时间32小时,按平均日产30炉,每炉产量80吨计算,我司按380次炉龄,就能提高产量3200吨。

3.帮助改善造渣工艺、供电工艺,电炉小炉盖寿命有了大幅度提高,但由于目前其小炉盖选用低品级刚玉制作,寿命提高到上千次尚有难度。如果选用高品级刚玉制作,寿命达千次以上较为容易。

4.如果进一步优化工艺和加强设备和生产全面管理,电炉应该很快达到设计产能。

各项指标消耗明显下降。

5.生产效率显著提高,产能较以前提高20%以上。

6.综合经济效益显著提高。